中国企业报集团主管主办

中国企业信息交流平台

近日,在宁波神马集团一条母线槽中试生产线上,一款款以“铜铝共晶排”为材料的新型母线槽陆续下线,迎来了一批批来自世界500强企业的“客人”。

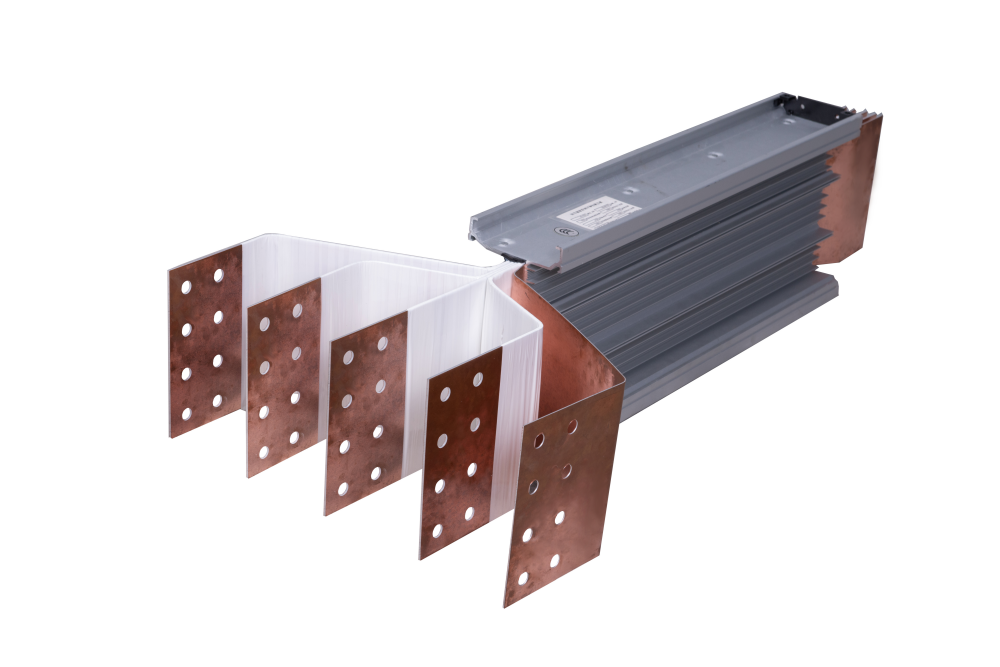

图为神马员工在生产母线槽

“‘铜铝共晶排’作为母线主材,母线槽壳体散热面积可扩大30%左右,而‘神马’进行了散热改造后,将其散热面积扩大到2倍,性能超越同类产品!” 一位世界著名品牌电气制造商技术专家到“神马”考察后立马抛出橄榄枝。

“我们通过对壳体的创新改造,同等温升下,我们又将母线槽载流量提升了20%。” “神马”董事长徐银昌自豪地说道,依靠材料、工艺上的创新,他们的母线槽成本低、导电率高,目前,在全球范围内处于领先水平。

母线槽可以简单理解为“大电缆”,是一种新型载流导体。母线则相当于“大电缆”中的“电线”。目前,低压电力输送干线系统中“电缆+桥架”的常规输电方式正越来越多地被母线槽所替代,到2023年底,母线槽已经形成了一个“千亿级”的大市场。

“传统母线以纯铜或纯铝作为导体主材,前者导电率高,像中国一年用铜约为1400万吨,16%用于电力,母线槽用铜就占了其中的30%强。后者多为应用在对导电率要求不高的场景中。”徐银昌分析道,铜材料占据母线槽成本的70%以上,导致母线槽制造成本居高不下,这已成为该产业发展最大的梗阻,也让“神马”看到了商机。

图为新型母线槽

“神马”是长三角一家生产铝圆片的隐形冠军,凭借自主设计研发的先进装备和生产工艺的后发优势,形成了年产10万吨铸轧型3003系列深冲拉伸铝圆片的生产规模,在炊具基材细分行业排名第一。十几年的铝生产经验,让“神马”大胆向“新”突破。

就在五年前,“神马”启动了酝酿已久的“铜铝替代”计划,加快形成新质生产力,5年来,每年研发投入就达到3千万元以上,去年底,成功研发出第一块“铜铝共晶板”。

“铜铝共晶板”是铜和铝的复合体,中间是铜,两边是铝,采用了独特的固—液铸轧复合成形技术,使铜铝复合界面产生了共晶复合新组织。和传统以铜为主体的导电材料相比,它因为加入了56%的铝,能省下近一半的铜,成本大大降低,重量也大幅度下降,且很好解决纯铜的散热问题,同时又能保证导电性,可以应用于电力、电气、太阳能光伏、新能源汽车等几十个领域,市场潜能巨大。

“目前,施耐德、ABB、西门子、伊顿等多个国际电气大品牌已经和我们达成战略合作,率先在母线槽产品中使用铜铝共晶排,我们也同步创新研发了以铜铝共晶排为主材、高散热侧板为壳体的新型母线槽。”徐银昌说道,“我们的材料和技术可以降低合作企业的生产成本,提升产品性能及市场竞争力,这正是世界500强企业选择与我们合作的原因。”

在铜铝共晶排的基础上,“神马”又开发了高导铝材料,且将这种新材料也应用于母线槽产品。

高导铝相较于纯铝,在依然保持优良的抗拉强度下导电率提高了近20%。铝的储量约是铜的一千倍,由于铝的重量比铜轻得多,开采起来也更经济和便利。据徐银昌测算,高导铝母线槽相较于纯铜母线槽,其成本节约了50%以上,导电率能达到纯铜的60%以上。

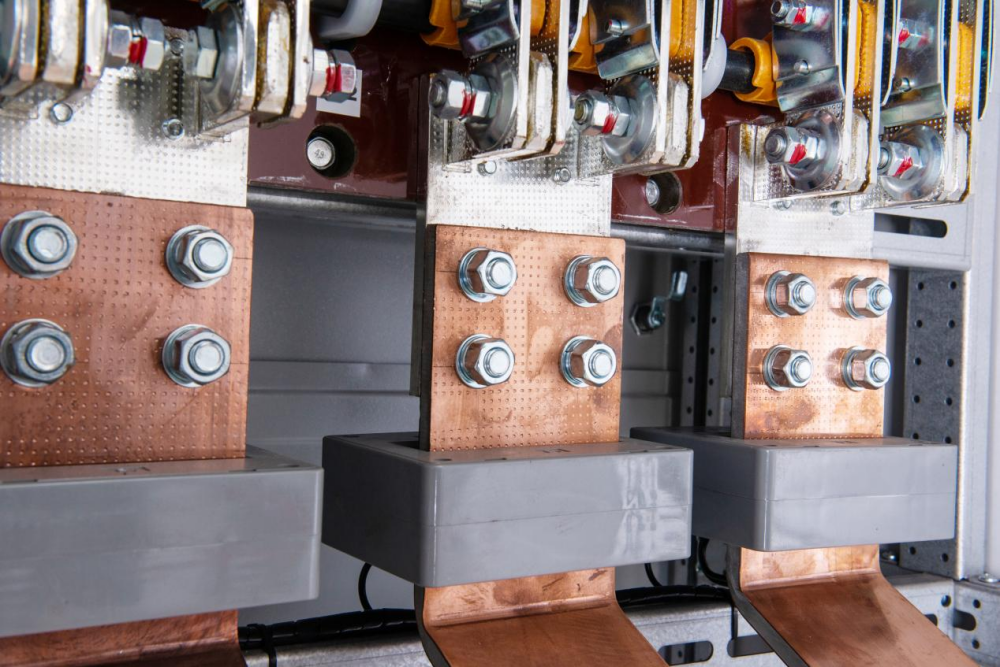

图为使用中的铜铝共晶母排

铜铝共晶排用来替代纯铜,高导铝排用来替代纯铝,两款新材料在“神马”的手中,衍生出了两款新产品——铜铝共晶排母线槽和高导铝排母线槽。“我们从目标产品技术要求入手倒推生产全流程,组合生产全要素,从所需材料的研发,到生产设备的自主打造,再到生产工艺定型,步步为营,久久为功。”徐银昌说道。一方面,母线槽导体材料要有相当的高抗拉强度,这就要求材料硬度要高,另一方面,母线槽高导电率又要求导电材料纯度要高,而纯度高则意味着材料相对偏软,抗拉强度不高,为了攻克抗拉强度和导电率这对矛盾体,“神马”没少碰壁,没少实验,花了四五年时间,高导铝板才终成正果。

“以前母线槽的原料要么是纯铜要么是纯铝,现在我们开发了铜铝共晶排、高导铝排母线槽,这两种新型材料的母线各具优势,互为补充。”徐银昌介绍道。如今,以“新材料—新产品—新市场”为主要内涵的新质生产力正在“神马”生发成长。

最近,宁波杭州湾一家毛绒生产企业正在建设的30万平方米新厂房,需用到1.8万米的母线槽,他们算了一笔经济账,如果使用电缆则需投入3千多万元,使用纯铜母线槽则需要2400万元,而改用“神马”的新型母线槽,只需要投入1500万元。最终该企业选择了与“神马”合作,目前,新型母线槽正在安装中。

如今,随着“神马”的第一条高导铝排母线槽下线,又马不停蹄进入到了多家世界500强企业的实测试用,其中施耐德、ABB、西门子、伊顿等多家著名国际电气品牌企业已经开始下单使用该产品。

“今年下半年,我们的新型母线槽就能实现量产,预计年产值将达到20亿元。”徐银昌信心满满。

相关稿件