世界家电产业数字化转型进程再次加速!日前,继2020年美的集团家用空调广州工厂,以及2021年美的集团顺德微波炉工厂之后,2022年美的集团合肥洗衣机工厂和荆州冰箱工厂,双双入选世界经济论坛(WEF)发布的“灯塔工厂”最新名单,实现了在家电行业覆盖品类最广、数量最多、层次最丰富。

作为世界第四次工业革命的引领者,也是数字化制造和工业4.0代表,由世界经济论坛(WEF)和麦肯锡咨询公司在全球发起评选“灯塔工厂”,被认为是拥有世界一流的制造能力,相关企业应该具备“实现重大影响、成功整合多个案例,具备可扩展的技术平台和在关键因素中表现优异”等优势。至此美的集团旗下共有4家工厂入选“灯塔工厂”名单,成为中国拥有“灯塔工厂”数量最多和质量最高的企业之一。

这也从一个侧面表明:作为世界家电数字化转型的先锋军,美的集团通过覆盖空调、冰箱、洗衣机、微波炉等多个品类和领域的“灯塔工厂”经验,成为家电制造企业的指路明灯,并通过自身的成绩让外界展示如何从“数字化转型”中挖掘新的价值,包括大幅提升产业链效率、提高生产敏捷度和小规模多批次柔性生产的响应能力、加快新品上市进程、提升品质化水平等。最终,这也将加速数字美的为中国制造升级赋能的进程。

引领家电数字化转型,美的领先一大步 自2018年开始,世界经济论坛与麦肯锡咨询公司在全球发起评选“灯塔工厂”项目,意在寻找制造业数字化转型的典范。目前已有来自全球20多个行业的百余家工厂入选,分布于消费品、汽车、家用电器、钢铁制品、医疗设备、制药、工业设备等多个领域,展现了传统产业数字化转型的巨大潜力。

自2020年美的集团旗下广州家用空调工厂入选“灯塔工厂”,并于2021年顺德微波炉工厂再度入选“灯塔工厂”,今年合肥洗衣机和荆州冰箱两家工厂同时入选“灯塔工厂”,可以清楚看到,数字化驱动下的美的集团智能家电业务,正在迈入一轮高质量发展的新赛道。

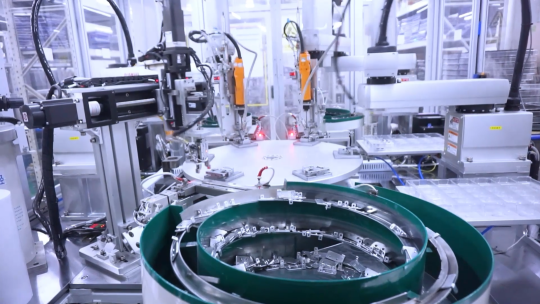

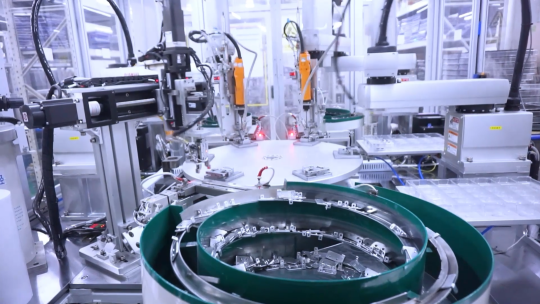

此次入选“灯塔工厂”的美的集团荆州冰箱工厂总经理李震介绍,“通过数字化改造,荆州冰箱工厂不只是提高生产效率、降低生产成本,保证产品零缺陷,同时还实现广泛的柔性自动化生产,解决小批量、多批次的生产需求,为公司多品类、多规格、多型号的冰箱产品参与一线市场竞争,提高竞争力”。

据悉,美的荆州冰箱工厂基于遗传算法,对290种机型进行自动混线排程,考虑19个约束条件,可实现54种箱发模具,45种门发模具的最优化排程,单线可以兼容39种冰箱产品共线生产,实现零换线的完全柔性生产;同时,通过大量使用AIE大数据等技术,构建端到端的自动检测大数据平台,新增64个检测项目,对199个质控点进行实时检测,实现无误判、漏判,确保品质零缺陷。

数字化变革和智能化升级让合肥洗衣机工厂的产销效率和运营质量实现了巨大突破,据该工厂总经理张志民介绍:“数字化驱动了我们整个业务流程、模式和效率的变革,过去三年,我们整个交付周期缩短了56%,我们内销产品已由原来的27天交付下降到12天,紧急订单可以做到7天交付,数字化其实是赋能我们端到端的全流程。”

张志民还透露,2021年合肥工厂生产洗衣机产品达到超过了1400万台,平均每1.3秒就有一台洗衣机产品下线,“三年来,我们的制造效率提升了51.6%,单台成本下降了28个点。”这些数字也意味着同类产品的竞争力要超过绝大多数同类品牌或企业。

自2012年启动全面数字化转型以来,美的集团相继投入150余亿元,通过632、T+3、工业互联网、两个全面等数字化变革项目,扎实推进数字化转型。通过“对内提升效率,对外更好的服务于用户”,借助全价值链的数字化变革,把产品和服务重新定义为数据驱动的资产,将用户为中心的经营理念贯穿到业务流程中,率先在家电产业完成了从经营产品向经营用户的转型。

其中美的集团旗下的4家“灯塔工厂”于2018年就启动了智能制造的转型,大规模的使用5G+AIOT等技术结合业务变革,改造了传统的家电工厂运营模式,使得工厂的效率,交期,品质,库存等关键指标得到显著提升;同时,也在推动家电消费市场的经营模式和经营节奏的转型,一改传统“以产定销”的层层压货模式,改以“以销定产”供需对接模式,从而加快了整个i消费市场的经营节奏。

对此,中国家用电器商业协会常务副秘书长吴咸建认为,“目前中国家电产业正处在一轮从大规模制造向大规模定制转型的节点上,数字化转型带给家电产业特别是消费市场的最大变化,就是让企业可以满足不同商家和用户的个性化需求,实现多品类、多品牌、多型号的品质制造。在这一方面,美的通过灯塔工厂无疑在行业先行一步,助力整个产业高质量发展和用户精准化经营的落地。”

立足灯塔网络,赋能制造产业链变革 众所周知,中国制造企业数字化转型起步晚、基础薄弱,并面临着资金投入不足、专业化人才缺乏等一系列挑战。近年来,在不少制造企业的数字化转型中,还出现了通过临时采购数字化工具和服务实现迅速转型,却因为在生产、经营、渠道、组织管理等核心环节往往没有实现全面的数字化落地,跟不上步伐和节奏,出现了工厂与数字化的“两个轨道”各自前行的烂尾。

正是在这一背景下,从2012年就率先启动数字化转型,并从2020年开始朝着“灯塔工厂”这一阶段性目标不断迈进,实现3年4家“灯塔工厂”落地,美的集团这一系列动作不只是完成了自身家电业务的高质量发展转型赋能,同时还成为中国制造产业的数字化标杆和先行者。

从引领家电转型到赋能中国制造升级,对于美的集团而言,4座“灯塔工厂”只是发展的新起点,接下来其还将会继续在全球其它30多个工厂中持续推进数字化变革,依托深厚的技术积淀,结合人工智能、区块链、云计算、大数据、IIoT等数字技术引领工业4.0转型的浪潮,重点以“灯塔工厂”和“灯塔网络”为基础,通过美云智数平冶输出美的打造灯塔工厂的经验、模式,更好的赋能制造产业、共建创新生态,助力中国制造业整体转型升级。

此前,通过“数智驱动”美的借助灯塔工厂的网络和标准,已经陆续将灯塔案例推广到旗下30多个工厂,生产效率提高50%,产品品质提高10%。比如,在订单排产交付方面,实现排产效率提升70%,排产准确率达90%,交期缩短35%。同时,在设备维护方面,主动预测故障的发生,减少设备故障率22%;此外,通过监测用气端气压/流量变化,按需调节空压机产气量,响应国家“双碳”战略,单个工厂日平均耗能节省约10%,制造综合效率提升15%。

这一系列成绩表明,美的基于数字化转型,按照“灯塔工厂”标准和要求具备的经验、模式和能力,已经具备了向不同行业的制造企业进行快速借鉴和持续输出的实力。比如,作为美的工厂的供应链运营商,安得智联在美的面向灯塔工厂的转型过程中,通过业务整合变革、数字化赋能,以及向产前、产中延伸集约运输、循环包装,推动零部件供应链整体变革,成为美的集团在先进制造业与先进服务业融合道路上的关键力量。

李震则介绍,“下一步还会继续推动灯塔工厂的无人化和少人化,探索全面无人化的黑灯工厂,以及全流程的智能物流体系,最终通过‘用地的集约化,原料的无害化、生产的洁净化,废物的资源化、能源的低碳化’等5个方面,推动灯塔朝着绿色、智能、低碳的方向迈进,为用户提供值得信赖的产品和服务”。

围绕“用户需求”(ToC)、“企业需求(ToB)”、“社会需求(ToS)”三坐标,以及“数智企划”、“数智研发”、“数智制造”、“数智营销”及“数智服务”的“五数”创新管理模式,和“智能分析”、“智能预警”、“智能管控”、“智能预测”及“智能决策”的全价值链业务场景“五智”模型,美的集团将以全价值链“数智驱动“双循环相互促进中国制造产业的时代创新格局,适应需求结构变化,提供满足多层次、多样化需求的产品,为高质量发展提供创新业务管理标杆。